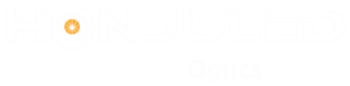

Desarrollo de lentes ópticas y moldes personalizados

Honju Optics lleva más de una década inmersa en la fabricación de moldes ópticos. Hemos formado un equipo de ingenieros ópticos experimentados y contamos con equipos de pruebas ópticas avanzados para ofrecer soluciones integrales de fabricación de moldes y servicios SKD de alta calidad para luminarias.

Fase 1: Adecuación de requisitos y evaluación técnica

Tras recibir la solicitud de un cliente, el equipo profesional de Honju Optics se compromete a responder rápidamente en dos horas e iniciar el proceso de selección del proyecto. Utilizamos un formulario estandarizado de análisis de requisitos y llevamos a cabo múltiples rondas de conversaciones exhaustivas con el cliente para comprender a fondo los requisitos del producto:

- Requisitos específicos de rendimiento óptico: curva de distribución de luz, distribución de iluminancia, ángulo del haz, etc.

- Fuente de luz requerida: modelo, marca, etc.

- Condiciones del entorno de funcionamiento: rango de temperatura, requisitos de humedad, resistencia a la intemperie, etc.

- Restricciones de tamaño estructural: espacio de instalación, método de interfaz, requisitos de peso, etc.

- Preferencias de selección de materiales: PMMA de grado óptico, PC o materiales especiales.

- Escala y cronograma esperados para la producción en masa.

Con base en esta información, nuestro equipo de ingeniería proporcionará un informe detallado de análisis de viabilidad técnica dentro de las 48 horas, que incluirá recomendaciones de selección de materiales, evaluación de viabilidad del proceso, evaluación de riesgos y un plan y cronograma preliminar de implementación del proyecto.

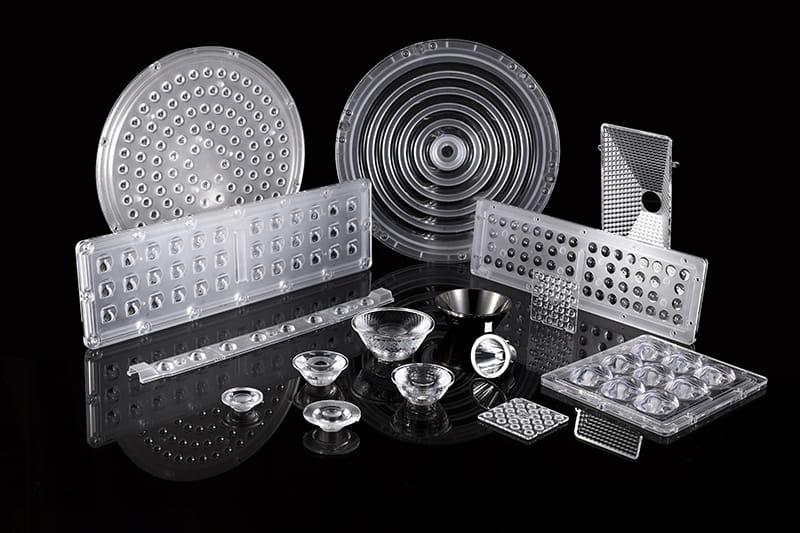

Fase 2: Diseño óptico y verificación de simulación

El equipo de diseño óptico de Honju Optics utiliza el software de diseño óptico Zemax para realizar un diseño preciso del sistema óptico, optimizando las formas de la superficie óptica y los parámetros estructurales para garantizar que las especificaciones de rendimiento óptico cumplan con los requisitos del cliente.

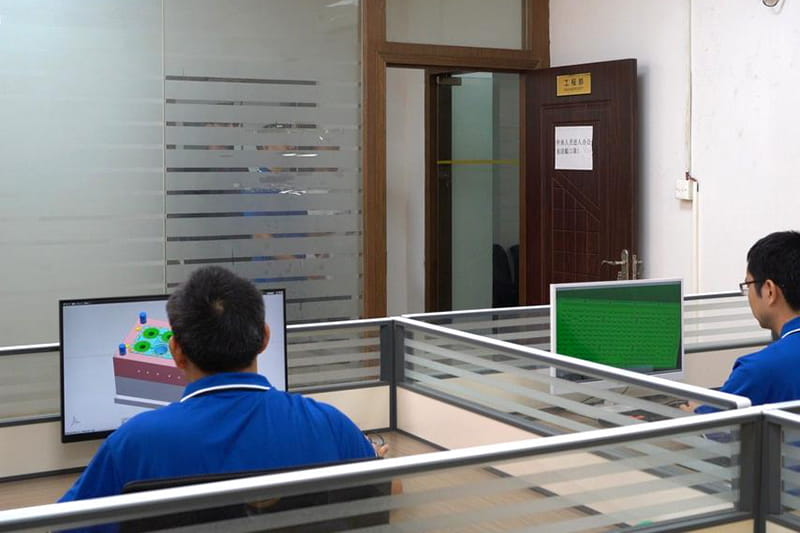

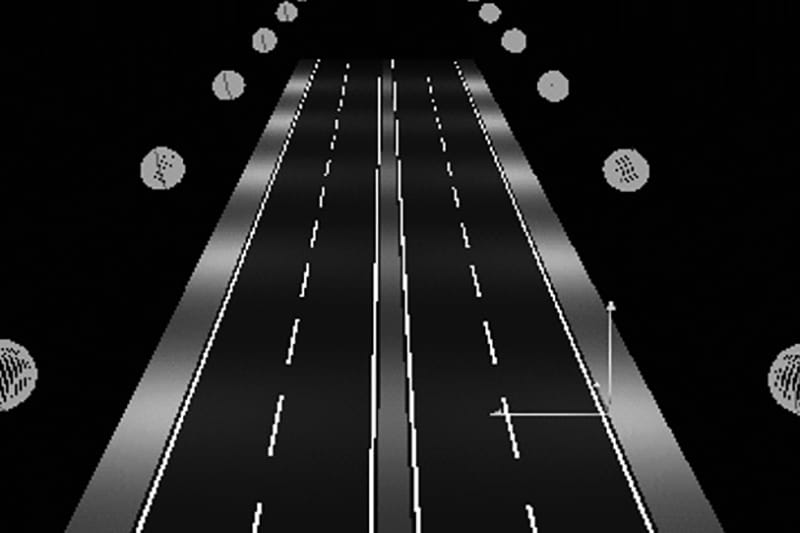

LightTools también realiza trazado de rayos y simulación de iluminación para verificar la racionalidad y eficacia del diseño óptico.

Además, DIALux se utiliza para simular efectos de iluminación del mundo real, lo que permite a los clientes comprender intuitivamente el efecto de iluminación final antes de la producción real.

Durante este proceso, también realizamos un análisis de tolerancia detallado y evaluamos la viabilidad del proceso de fabricación para garantizar que el diseño cumpla con los requisitos de rendimiento óptico y tenga una buena capacidad de fabricación.

Finalmente, proporcionamos un informe de diseño completo, que incluye dibujos de diseño óptico, archivos de modelos 3D, resultados de análisis de simulación y datos de rendimiento óptico esperados.

Fase 3: Fabricación y verificación del molde de prueba

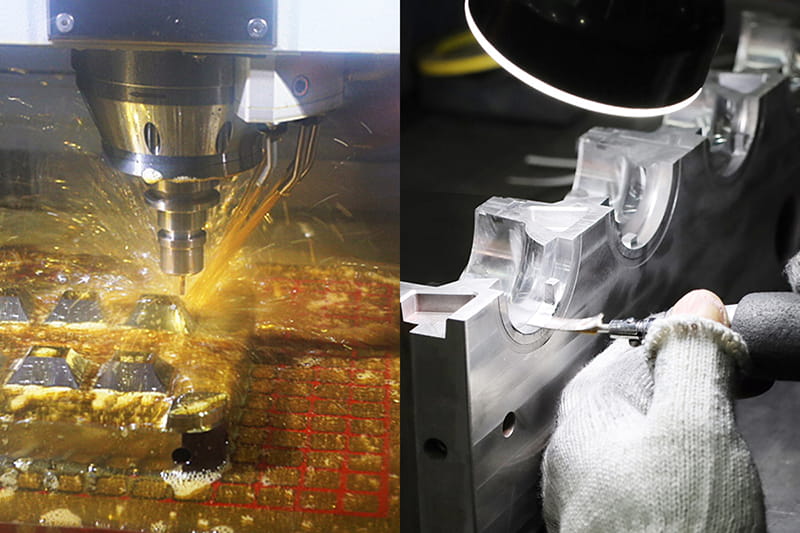

- En primer lugar, nos dedicamos a la fabricación de moldes de prueba, completando todo el proceso desde el diseño del molde, el mecanizado de precisión, el ensamblaje del molde y las pruebas iniciales del molde en un ciclo de 7 días.

- Una vez completado el molde de prueba, produciremos el primer lote de muestras y realizaremos pruebas y verificaciones exhaustivas. Utilizamos un goniofotómetro para medir con precisión la curva de distribución de la luz y el ángulo del haz, y una esfera integradora para medir parámetros ópticos como el flujo luminoso y la eficacia luminosa. También realizamos rigurosas pruebas de fiabilidad ambiental, que incluyen ciclos de alta y baja temperatura (de -40 °C a 120 °C), pruebas de envejecimiento por rayos UV y pruebas de calor húmedo. Con base en los resultados de las pruebas, nuestro equipo de ingeniería realizará un análisis detallado de los datos y, de ser necesario, optimizará el diseño y ajustará el molde. Mediante nuevas pruebas y verificaciones, garantizamos que el producto cumple plenamente con los requisitos de diseño.

- Finalmente, proporcionaremos un informe de prueba completo y trabajaremos con el cliente para completar la aprobación y firma de la muestra.

Fase 4: Desarrollo personalizado de moldes a gran escala

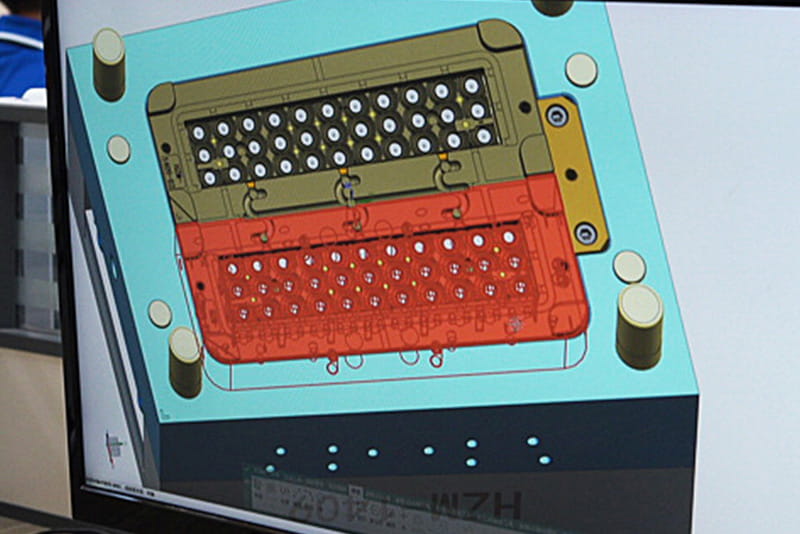

Una vez aprobado el molde de prueba por el cliente, Honju Optics comenzará el desarrollo personalizado del molde de producción en masa. Esta fase incluye principalmente:

- Optimización de la estructura del molde, adoptando un diseño de múltiples cavidades para mejorar la eficiencia de producción;

- Mecanizado de precisión utilizando acero de molde de alta calidad para garantizar la precisión y longevidad del molde;

- Tratamiento térmico profesional para mejorar la resistencia al desgaste del molde y la vida útil;

- Tratamiento de superficie de precisión, incluido pulido y cromado, para garantizar la calidad de la superficie del producto;

- Finalmente, a través de múltiples pruebas de moldes, optimizamos continuamente los parámetros del molde y del proceso para garantizar capacidades de producción en masa estables y una vida útil de más de un millón de ciclos.

Honju Optics garantiza un ciclo completo de desarrollo de moldes para producción en masa de 25 días. Durante este período, informaremos periódicamente a nuestros clientes sobre el progreso para asegurar la finalización puntual del proyecto.